Open Breath to projekt stworzony przez zespół włoskich inżynierów z Turynu, mający na celu zbudowanie szpitalnego respiratora za pomocą technologii druku przestrzennego. Olsztyńska firma, w ramach wsparcia dla projektu, przekazała inżynierom drukarkę M300 Dual działającą w technologii LPD Plus oraz niezbędne materiały do druku.

- Nie próbujemy zbudować zautomatyzowanej torby resuscytacyjnej. Budujemy w pełni profesjonalne urządzenie medyczne, ze wszystkimi niezbędnymi czujnikami i obsługą wielu zaawansowanych trybów pracy dostępny w respiratorach komercyjnych. Taki sprzęt jest zdolny do wentylowania pacjenta przez około miesiąc, bez przerwy, co jest często konieczne przy bardziej zaawansowanych przypadkach COVID-19. - mówi Simone Iannucci, jeden z założycieli Open Breath.

Druk respiratora w 3D pozwoli zaoszczędzić sporo czasu, który w czasie pandemii koronawirusa jest niezwykle cenny. - Obecnie wygląda na to, że jesteśmy we Włoszech nieco za szczytem pandemii COVID-19. - mówi Iannucci. Statystyki potwierdzają jego słowa. Do tej pory, pandemia pochłonęła w Italii ponad 24 tysiące ofiar, a liczba nowych zachorowań potwierdzanych każdego dnia oscyluje wokół 3 tysięcy. - Dlatego nie możemy sobie pozwolić na stratę nawet jednego dnia. Druk 3D pozwala nam oszczędzić czas. - dodaje.

Niestety projekt Open Breath w ostatnich tygodniach zmagał się z opóźnieniami. Respirator, początkowo, miał być wykonany z blachy. Bardziej skomplikowane części miały być frezowane ze stali. By zaoszczędzić czas, jeden z inżynierów, Massimiliano D’Amario, zaproponował wykorzystanie druku 3D. Wtedy też pomogła olsztyńska firma Zortrax, która przekazała inżynierom nowoczesną drukarkę wraz z potrzebnymi materiałami.

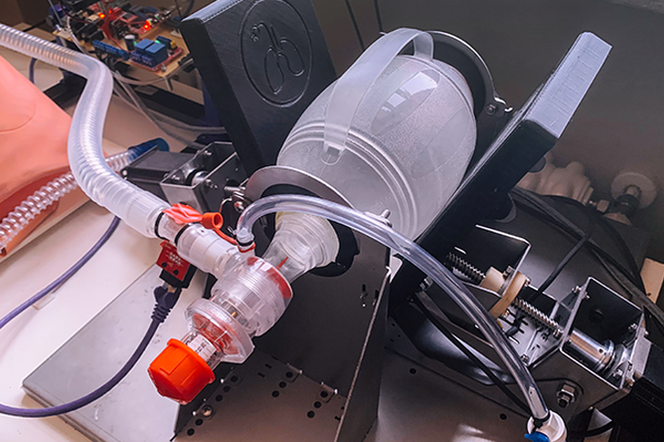

Drukarka Zortrax M300 Dual, którą zespół Open Breath otrzymał w ramach wsparcia od Zortrax, to urządzenie o dużym polu roboczym zdolne pracować naprzemiennie z dwoma materiałami: jednym, z którego powstaje model i drugim, z którego powstają rozpuszczalne w wodzie struktury podporowe. Brak konieczności mechanicznego usuwania podpór sprawia, że M300 Dual jest w stanie drukować względnie duże części o bardzo złożonej geometrii. Obie te cechy okazały się w projekcie Open Breath istotne.

Obecnie, zespół Open Breath ma w pełni złożone prototypy respiratorów w obu wariantach: z częściami stalowymi oraz ten przystosowany do wykonania w technologii druku 3D. Cały czas trwają ostatnie testy sprawdzające, czy urządzenie działa poprawnie w bardziej zaawansowanych trybach pracy takich jak SIMV. Jak wszystko pójdzie dobrze, projekt zostanie każdemu udostępniony za darmo.